- تعداد بازدید : ۳۴۵ بار

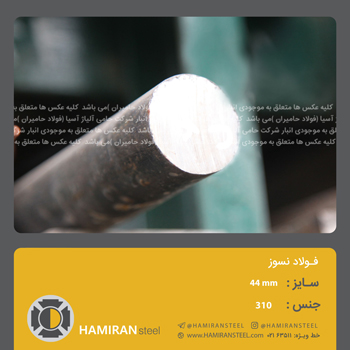

فولادهای نسوز همانطور که از نام آنها مشخص است بسیار در برابر گرما و حرارت مقاوم اند، طبق تجربه های به دست آمده گاهی در صنعت به فولادها و قطعاتی مقاوم در برابر دمای بالا نیاز بوده و ضروری است فولادهایی مقاوم به حرارت تولید گردد. فولادهای نسوز علاوه بر مقاومت در برابر دما در برابر اکسید شدن، بخارآب، سایش، پوسته ای شدن نیز مقاوم می باشند.

مقاومت به حرارت به این معنا است که فولاد بتواند در دمای بالاتر از ۵۰۰ درجه سانتیگراد از خود مقاومت نشان دهد، به همین دلیل فولادهای مقاوم به حرارت برای استفاده در دماهای بالاتر از ۵۰۰ درجه سانتیگراد طراحی شدهاند. این فولادها که غنی از عناصر آلیاژی کروم و نیکل هستند توسط مکانیزم عملیات حرارتی ( انحلال حالت جامد و رسوب سختی) مستحکم شده و عموما در جاهایی استفاده می شوند که مقاومت به خوردگی در درجه حرارت بالا، مقاومت به ترک و مقاومت به خزش نیاز باشد. این خصوصیات اغلب به دلیل وجود عنصر کروم Cr در فولادهای نسوز پدید آمده و با افزایش دما، باید مقادیر کروم بیشتری با آن ها آلیاژ شود.

با توجه به خصوصیت کلی فولاد های نسوز، می توان از آنها در ساخت قطعات و اجزاء کوره عملیات حرارتی، کوره های پخت، لعاب، کوره های پخت سیمان، قالب شیشه و کریستال، لوله های تاسیسات، پره های توربین گازی و بخار، دیگ های بخار سوپاپ، محفظه های بازپخت، جعبه های عملیات حرارتی نظیر آنیل و کربورایزینگ و موارد مشابه دیگر که دمای کاری بالا نیاز دارند استفاده نمود.

انواع فولادهای نسوز

فولاد آستنیتی: این فولاد دارای نیکل بیشتری نسبت به دیگر فولادهای نسوز بوده و گرید های ۲۰۰ تا ۳۰۰ را شامل می شود. ویژگی های این فولاد را می توان اینگونه تعریف کرد که دارای استحکام کششی، مقاومت به خوردگی و انعطاف پذیری بالایی می باشد.

فولاد مارتنزیتی: عنصر اصلی فولاد مارتنزیتی کروم است. مقاومت این فولاد در برابر حرارت و دما به اندازه فولاد آستنیتی بالا نبوده ولی از ویژگی هایی چون مقاومت به سایش و شکل دهی خوبی برخوردار است.

فولاد فریتی: فولاد فریتی به جهت تعادل در میزان عنصر کروم و کربن در ترکیب سازنده خود، در برابر خوردگی و پوسته شدن بسیار مقاوم است.

مشخصات اطلاعات شرکت فروشنده این محصول

فولادهای نسوز همانطور که از نام آنها مشخص است بسیار در برابر گرما و حرارت مقاوم اند، طبق تجربه های به دست آمده گاهی در صنعت به فولادها و قطعاتی مقاوم در برابر دمای بالا نیاز بوده و ضروری است فولادهایی مقاوم به حرارت تولید گردد. فولادهای نسوز علاوه بر مقاومت در برابر دما در برابر اکسید شدن، بخارآب، سایش، پوسته ای شدن نیز مقاوم می باشند.

مقاومت به حرارت به این معنا است که فولاد بتواند در دمای بالاتر از ۵۰۰ درجه سانتیگراد از خود مقاومت نشان دهد، به همین دلیل فولادهای مقاوم به حرارت برای استفاده در دماهای بالاتر از ۵۰۰ درجه سانتیگراد طراحی شدهاند. این فولادها که غنی از عناصر آلیاژی کروم و نیکل هستند توسط مکانیزم عملیات حرارتی ( انحلال حالت جامد و رسوب سختی) مستحکم شده و عموما در جاهایی استفاده می شوند که مقاومت به خوردگی در درجه حرارت بالا، مقاومت به ترک و مقاومت به خزش نیاز باشد. این خصوصیات اغلب به دلیل وجود عنصر کروم Cr در فولادهای نسوز پدید آمده و با افزایش دما، باید مقادیر کروم بیشتری با آن ها آلیاژ شود.

با توجه به خصوصیت کلی فولاد های نسوز، می توان از آنها در ساخت قطعات و اجزاء کوره عملیات حرارتی، کوره های پخت، لعاب، کوره های پخت سیمان، قالب شیشه و کریستال، لوله های تاسیسات، پره های توربین گازی و بخار، دیگ های بخار سوپاپ، محفظه های بازپخت، جعبه های عملیات حرارتی نظیر آنیل و کربورایزینگ و موارد مشابه دیگر که دمای کاری بالا نیاز دارند استفاده نمود.

انواع فولادهای نسوز

فولاد آستنیتی: این فولاد دارای نیکل بیشتری نسبت به دیگر فولادهای نسوز بوده و گرید های ۲۰۰ تا ۳۰۰ را شامل می شود. ویژگی های این فولاد را می توان اینگونه تعریف کرد که دارای استحکام کششی، مقاومت به خوردگی و انعطاف پذیری بالایی می باشد.

فولاد مارتنزیتی: عنصر اصلی فولاد مارتنزیتی کروم است. مقاومت این فولاد در برابر حرارت و دما به اندازه فولاد آستنیتی بالا نبوده ولی از ویژگی هایی چون مقاومت به سایش و شکل دهی خوبی برخوردار است.

فولاد فریتی: فولاد فریتی به جهت تعادل در میزان عنصر کروم و کربن در ترکیب سازنده خود، در برابر خوردگی و پوسته شدن بسیار مقاوم است.

مشخصات اطلاعات شرکت فروشنده این محصول