- تعداد بازدید : ۳۲۰ بار

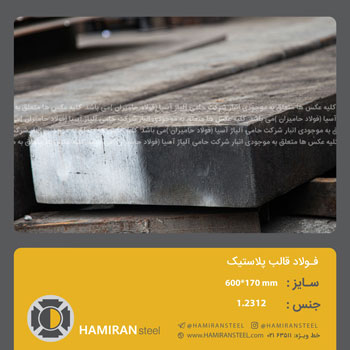

فولادهای قالب پلاستیک جهت ساخت انواع قالبها و پلاستیکها در صنعت مورد استفاده قرار میگیرند که از قابلیت خوش تراش بودن و سختی بالا برخوردار هستند. در ساخت قالب پلاستیک، انتخاب نوع عناصر آلیاژی فولاد نقش تاثیرگذاری در عمر، عملکرد و هزینه قالب دارد. هزینهها و قیمت تولید قالب پلاستیکی به صورت غیر مستقیم وابسته به فولاد است که در صورت عدم انتخاب فولاد آلیاژی مناسب، هزینههای اضافی را به قالب تحمیل میکند. خصوصیات قطعه که برای ساخت قالب پلاستیکی و انتخاب فولاد آلیاژی مربوطه مؤثر است عبارتند از:

صافی سطح

گرین کاری

دقت ابعادی

تیراژ تولیدی

زمان ساخت

خورنده بودن جنس قطعه

فولادهای قالبهای پلاستیک با توجه به چقرمگی آنها (نوع عملیات حرارتی) به چهار دسته تقسیم میشوند:

پیش سخت شده (Pre Hardened)

آنیل (Annealed)

پیر سخت شونده (Age Hardening)

فولادهای پیش سخت شده (Pre Hardened)

مزایا و معایب فولادهای قالب پلاستیک

این فولادها به صورت سخت کاری شده و باز پخت شده به بازار ارائه میشوند که میتوان نقش قالب مورد نظر را روی آنها به صورت مستقیم اجرا و بهره برداری کرد. از مهمترین مزایای این فولادها میتوان به کوتاه شدن فرایندهای ساخت و عدم ایجاد ترکهای ریز در اثر عملیات حرارتی اشاره نمود.

فولادهای قالب پلاستیک چه معایبی دارند؟

این فولادها هم نیز از معایبی برخوردار هستند، به طور مثال زمان ماشین کاری قالب پلاستیکها با توجه به میزان مقاومت به سختی که دارند نسبت به فولادهای آنیل شده بیشتر است. مورد دومی که میتوان به آن اشاره نمود سختی اینگونه فولادها است که به تدریج از سطح به عمق، کاهش مییابد، به همین علت قالبهایی که با استفاده از این گونه فولادها تهیه میشوند دارای سختی یکنواخت نیستند. قالب پلاستیکها برای رزینهایی که بسیار ساینده یا دارای دمای پروسه بالا هستند، کاربرد ندارند.

فولاد قالب تزریق پلاستیک P۲۰ یا بدونP۲۰

فولادهای ونربل مورد استفاده در قالب تنها انتخاب و تنها روش در قالب های تزریق پلاستیک به حساب نمیآیند، اما روش قابل اطمینانی در پروسه تولید قالبِ پلاستیکی هستند. ترجیح اکثریت قالبسازان در انتخاب فولاد برای قالب P۲۰ است. "p۲۰" تقریبا با فولادهایی که با روش ریختگری تولید میشوند یکسان میباشد.

فولاد P۲۰ چیست؟

فولادی محبوب است که از لحاظ ترکیب به فولاد "کروم دار" ۴۱xx که در کاربردهای فضایی استفاده میشود، شباهت دارد. با توجه به ۰.۴ درصد کربنی که در داخل این فولاد موجود است، نمی بایست انتظار داشت که آلیاژ p۲۰ از نوع فولاد سخت شونده در روغن باشد، پدیده کوئنچ کردن نیز بعد از رسیدن به دمای ۸۳۰ درجه سلسیوس انجام میشود. p۲۰ به علت چکش خوار بودن دارای کاربردهای زیادی میباشد به طور مثال در دمای ۷۸۰۰ درجه به حالت خمیری میرسد و به واسطه خنک کاری توسط هوا میتواند در دماهای پایین نیز نرم باشد.

زمانی که مقدار ثبت شده برای فولاد پایه، HRC ۵۰ میباشد، p۲۰ میتواند مقداری بیش از HRC ۵۰ سخت شود، حتی اگر مقدار سختی بیشتر و مقاومت شیمیایی بالاتر از این آلیاژ انتظار رود میتوان با نیترید کردن آن سختی را تا HRC ۶۰ افزایش داد و سخت کاری عمقی را نزدیک به نیم میلیمتر در قطعه ایجاد کرد. روشی دیگر جهت افزایش سختی استفاده از روکش کروم به شرط دمای متوسط مشخص است که از ترد شدن به واسطه هیدروژن جلوگیری میکند.

هرچند استفاده از مواد سخت کاری شده فشار و زحمت بیشتری را به قالب ساز تحمیل میکند اما وجود حفرههای عمیق نیاز به بخشهای ساختاری بیشتری دارد، اگر عملیات حرارتی به خوبی انجام نشود، پدیده ایجاد شده تاثیر به سزایی در کور و کویتی ( core and cavity ) قالب خواهد داشت. اگر در مرحله ماشین کاری لایه بیرونی کاملا برداشته شود، تنش باقیمانده باعث تغیر شکل بلوک خواهد شد، که در اینجا نیاز به انجام یک یا دو مرحله کاهش تنش باقیمانده در ماده خواهیم داشت.

المانها و عناصر مختلف موجود در یک آلیاژ برای استحکام ساختاری فلز حائز اهمیت است اما روش و چگونگی قالب گیری نیز از اهمیت بالایی برخوردار میباشد. روشهای تولید پیشرفته مانند ذوب مجدد در خلاء و متالورژی پودری میتوانند موجب شکل گیری ساختاری بسیار پیوسته از فولاد شوند، اما طبیعی است که هزینه این روشها نیز بیشتر خواهد بود.

مشخصات اطلاعات شرکت فروشنده این محصول

فولادهای قالب پلاستیک جهت ساخت انواع قالبها و پلاستیکها در صنعت مورد استفاده قرار میگیرند که از قابلیت خوش تراش بودن و سختی بالا برخوردار هستند. در ساخت قالب پلاستیک، انتخاب نوع عناصر آلیاژی فولاد نقش تاثیرگذاری در عمر، عملکرد و هزینه قالب دارد. هزینهها و قیمت تولید قالب پلاستیکی به صورت غیر مستقیم وابسته به فولاد است که در صورت عدم انتخاب فولاد آلیاژی مناسب، هزینههای اضافی را به قالب تحمیل میکند. خصوصیات قطعه که برای ساخت قالب پلاستیکی و انتخاب فولاد آلیاژی مربوطه مؤثر است عبارتند از:

صافی سطح

گرین کاری

دقت ابعادی

تیراژ تولیدی

زمان ساخت

خورنده بودن جنس قطعه

فولادهای قالبهای پلاستیک با توجه به چقرمگی آنها (نوع عملیات حرارتی) به چهار دسته تقسیم میشوند:

پیش سخت شده (Pre Hardened)

آنیل (Annealed)

پیر سخت شونده (Age Hardening)

فولادهای پیش سخت شده (Pre Hardened)

مزایا و معایب فولادهای قالب پلاستیک

این فولادها به صورت سخت کاری شده و باز پخت شده به بازار ارائه میشوند که میتوان نقش قالب مورد نظر را روی آنها به صورت مستقیم اجرا و بهره برداری کرد. از مهمترین مزایای این فولادها میتوان به کوتاه شدن فرایندهای ساخت و عدم ایجاد ترکهای ریز در اثر عملیات حرارتی اشاره نمود.

فولادهای قالب پلاستیک چه معایبی دارند؟

این فولادها هم نیز از معایبی برخوردار هستند، به طور مثال زمان ماشین کاری قالب پلاستیکها با توجه به میزان مقاومت به سختی که دارند نسبت به فولادهای آنیل شده بیشتر است. مورد دومی که میتوان به آن اشاره نمود سختی اینگونه فولادها است که به تدریج از سطح به عمق، کاهش مییابد، به همین علت قالبهایی که با استفاده از این گونه فولادها تهیه میشوند دارای سختی یکنواخت نیستند. قالب پلاستیکها برای رزینهایی که بسیار ساینده یا دارای دمای پروسه بالا هستند، کاربرد ندارند.

فولاد قالب تزریق پلاستیک P۲۰ یا بدونP۲۰

فولادهای ونربل مورد استفاده در قالب تنها انتخاب و تنها روش در قالب های تزریق پلاستیک به حساب نمیآیند، اما روش قابل اطمینانی در پروسه تولید قالبِ پلاستیکی هستند. ترجیح اکثریت قالبسازان در انتخاب فولاد برای قالب P۲۰ است. "p۲۰" تقریبا با فولادهایی که با روش ریختگری تولید میشوند یکسان میباشد.

فولاد P۲۰ چیست؟

فولادی محبوب است که از لحاظ ترکیب به فولاد "کروم دار" ۴۱xx که در کاربردهای فضایی استفاده میشود، شباهت دارد. با توجه به ۰.۴ درصد کربنی که در داخل این فولاد موجود است، نمی بایست انتظار داشت که آلیاژ p۲۰ از نوع فولاد سخت شونده در روغن باشد، پدیده کوئنچ کردن نیز بعد از رسیدن به دمای ۸۳۰ درجه سلسیوس انجام میشود. p۲۰ به علت چکش خوار بودن دارای کاربردهای زیادی میباشد به طور مثال در دمای ۷۸۰۰ درجه به حالت خمیری میرسد و به واسطه خنک کاری توسط هوا میتواند در دماهای پایین نیز نرم باشد.

زمانی که مقدار ثبت شده برای فولاد پایه، HRC ۵۰ میباشد، p۲۰ میتواند مقداری بیش از HRC ۵۰ سخت شود، حتی اگر مقدار سختی بیشتر و مقاومت شیمیایی بالاتر از این آلیاژ انتظار رود میتوان با نیترید کردن آن سختی را تا HRC ۶۰ افزایش داد و سخت کاری عمقی را نزدیک به نیم میلیمتر در قطعه ایجاد کرد. روشی دیگر جهت افزایش سختی استفاده از روکش کروم به شرط دمای متوسط مشخص است که از ترد شدن به واسطه هیدروژن جلوگیری میکند.

هرچند استفاده از مواد سخت کاری شده فشار و زحمت بیشتری را به قالب ساز تحمیل میکند اما وجود حفرههای عمیق نیاز به بخشهای ساختاری بیشتری دارد، اگر عملیات حرارتی به خوبی انجام نشود، پدیده ایجاد شده تاثیر به سزایی در کور و کویتی ( core and cavity ) قالب خواهد داشت. اگر در مرحله ماشین کاری لایه بیرونی کاملا برداشته شود، تنش باقیمانده باعث تغیر شکل بلوک خواهد شد، که در اینجا نیاز به انجام یک یا دو مرحله کاهش تنش باقیمانده در ماده خواهیم داشت.

المانها و عناصر مختلف موجود در یک آلیاژ برای استحکام ساختاری فلز حائز اهمیت است اما روش و چگونگی قالب گیری نیز از اهمیت بالایی برخوردار میباشد. روشهای تولید پیشرفته مانند ذوب مجدد در خلاء و متالورژی پودری میتوانند موجب شکل گیری ساختاری بسیار پیوسته از فولاد شوند، اما طبیعی است که هزینه این روشها نیز بیشتر خواهد بود.

مشخصات اطلاعات شرکت فروشنده این محصول