- تعداد بازدید : ۱۱۷ بار

در این روش مواد اولیه پس از بوجاری، آسیاب اولیه و آسیاب چکشی ثانویه وارد یک آسیاب خاص با تکنیک های خاص جهت میکرونیزه شدن به نام آسیاب پولورایزر می شوند. وجود آسیاب پولورایزر سبب می گردد تا مواد بر حسب نیاز تولید تا مرز نانو ذرات خرد گردند و این نکته حائز اهمیت است که هرچه مواد اولیه ریزدانه تر باشند، میزان جذب بیشتر بوده و حتی نانوذرات می توانند از راه پوست و بزاق وارد مویرگ ها شوند.

پس از آسیاب پولورایزر، مواد وارد دستگاه میکسر ایده آل می گردند تا ذرات به خوبی میکس شوند. سپس به جهت پخت، وارد کاندیشنر خاص و دبل کاندیشنر می گردند. نسبت به روش پرس پلت طول دستگاه DDC( دبل کاندیشنر پخت) و میزان پخت بیشتر بوده و میزان رطوبت بالاتری را جذب می کند و به علت مدت زمان بیشتر، مواد بهتر استرلیزه می شوند.

سیستم اکسترودر دارای یک مکانیزم به نام هموژنایزر می باشد که باعث همگن سازی و اعمال شکهایی به مواد اولیه می شود و در نتیجه میزان ژلاتینه شدن نشاسته موجود و میزان شکسته شدن هیدروکربنات و قند مواد اولیه را بالاتر می برد .

پس از آن مواد وارد سیلندر اکسترودر می شوند، در این سیلندر فشار مکانیکی ۲۰۰ الی ۵۰۰ بار به مواد پخته شده وارد می گردد و وجود بخار-آب در خود سیلندرها باعث ایجاد شک های حرارتی می گردد و همچنین وجود بخار داخل سیلندر تا حدی باعث خمیری شکل شدن مواد اولیه و نیز باعث شکسته شدن هیدروکربنات می گردد. در این عمل چون قند محصول شکسته شده است، میزان هضم خوراک را تا ۳۰۰ درصد افزایش می دهد.

مواد اولیه پس از پخت و همگن سازی داخل هموژنایزر، پخت طولانی تر در دبل کاندیشنر پخت ، تحمل فشار بسیار بالا در داخل سیلندر اکسترودر و نیز پس از صورت گرفتن فراوری موردنظر، از دای اکسترودر خارج می گردند.

کاتر اکسترودر به گونه ای طراحی شده است که با استفاده از آن می توان محصولی کاملاً مشابه را (از نظر اندازه) تولید کرد؛ این عمل در پرورش آبزیان از اهمیت بسیار بالایی برخوردار است. شکل غذا برای آبزیان باید به گونه ای باشد که ماهی از هرسمتی بتواند غذا را شکار کند و نسبت قطر به طول محصول نیز باید یکسان باشد.

محصولی که از اکسترودر خارج شده و حالت گرانولی دارد بسیار داغ می باشد و از میزان بخار و رطوبت بالایی برخوردار است، بنابراین باید رطویت گیری شود؛ بدین جهت وارد درایر (خشک کن) خوراک می گردد. دستگاه درایر هم کار خشک کردن و هم کار رطوبت گیری محصول را انجام میدهد تا محصول به دست آمده پس از بسته بندی دچار کپک زدگی نشود. در این ماشین، به علت فرم و طول دستگاه و همچنین ورود هوای گرم به داخل درایر، پخت مجدد محصول و قوام غذای تولید شده بدست می آید.

سپس بعد از خاکه گیری، سایز بندی و نمره شدن محصول توسط الک های طبقاتی و سیفترها، محصول وارد ماشین وکیوم کوتر می شود. این ماشین، در خلاء، روغن، لستین و ویتامین های مایع را به محصول تولید شده نفوذ می دهد. با وجود این دستگاه، دیگر هیچ نگرانی برای از بین رفتن ویتامین هایی که باحرارت بالای ۸۰ درجه در اکسترودر ممکن است از بین رود، وجود نخواهد داشت. پس از آن محصول به دست آمده با ورود به دستگاه کولر هیدرولیکی، خنک شده و به قسمت بسته بندی ارسال می گردد.

مزیت های استفاده از روش اکسترودر برای تولید خوراک دام، طیور و آبزیان:

. وجود آسیاب پولورایزر دانه بندی محصول را میکرونیزه کرده و میزان جذب به طور خود به خود بالا می رود.

وجود سیستم هموژنایزر ، مواد اولیه را همگن سازی کرده و آماده شک های حرارتی و شکسته شدن هیدروکربنات می کند.

وجود دبل کاندیشنر پخت مواد و حجم بالای بخار، میزان استرلیزه شدن و ژله ای شدن نشاسته را بالا می برد.

وجود بخار در محصول در هنگام تولید داخل اکسترودر و وجود آب یا بخار در پوسته سیلندرها و همچنین فشار بسیار بالای ۲۰۰ الی ۵۰۰ باری که اسکروها داخل محفظه اکسترودر به صورت مکانیکی ایجاد می کنند، باعث شکسته شدن هیدروکربنات شده و میزان هضم غذا را تا ۳۰۰ درصد بالا می برد و به علت خروج محصول از منطقه پرفشار و وارد شدن به منطقه کم فشار، ماندگاری محصول روی آب را زیاد می کند و میزان ژلاتینه شدن محصول، مدت زمان ماندگاری در آب را زیادتر می کند.

وجودکاتر مخصوص باعث تولید خردگی با شکل و فرم یکنواخت می شود که در بهترین حالت آن برای آبزیان باید نسبت قطر به طول یکسان باشد.

وجود ماشین و تجهیز بسیاربزرگ درایر سبب رطوبت گیری محصول می گردد که باعث جلوگیری از کپک زدن در هنگام بسته بندی و باعث قوام و پخت مجدد محصول می شود.

با وجود دستگاه وکیوم کوتر، پروتئین، روغن و ویتامین های مورد نیاز در خلاء به محصول تولید شده نفوذ پیدا می کنند.

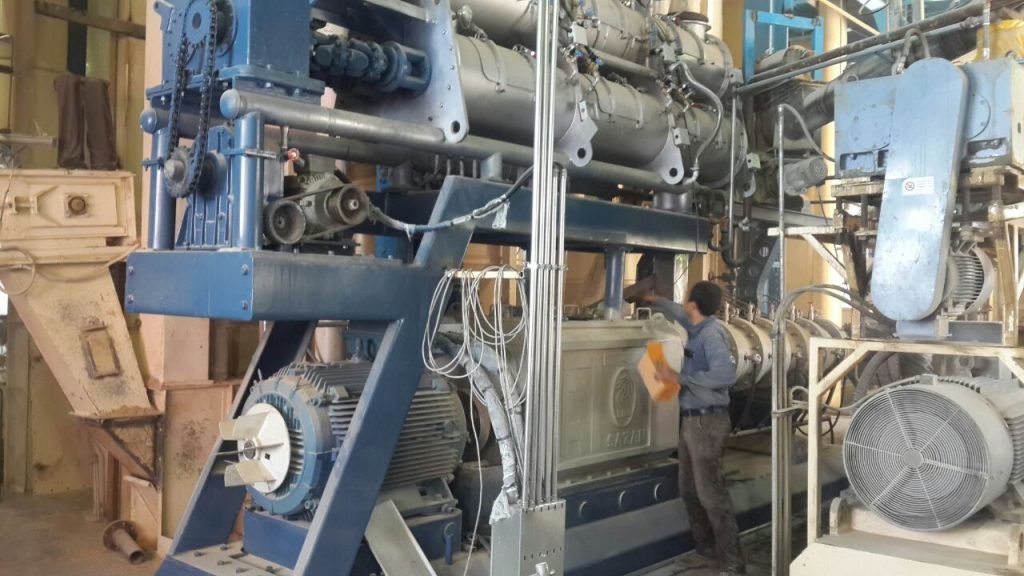

ماشین اکسترودر خوراک دام ،طیور و آبزیان مخصوص تولید خوراک به روش گرانولی و با میزان هضم بالا می باشد. در این ماشین به علت بخار و فشار بسیار بالا در سیلندر که حدود۲۰۰-۵۰۰bar می باشد باعث شکسته شدن هیدروکربن ها و همچنین استریزه شدن محصول تولید شده می گردد. شکسته شدن هیدروکربن ها باعث بالا رفتن میزان هضم و استریزه شدن باعث ماندگاری بالای محصول می گردد.

شرکت آتیه سازان نگین فراز، این ماشین را در دو مدل کلی تک شفت و جفت شفت طراحی نموده است که با ظرفیت های ۵/۲، ۵ و ۱۰ تن و با توجه به نیاز مصرف کننده ساخته می شوند.

این ماشین شامل مخزن هموژنایزرs.st، فیدرs.st، DDC(دبل کاندیشنرپخت)s.st، الکتروموتور با درایو مخصوص ،گیربکس، مجموعه ی سیلندرها، شفت و اسکروها و مجموعه ی کاتر به همراه سیستم PLC و کنترل پنل می باشد.

مشخصات اطلاعات شرکت فروشنده این محصول

در این روش مواد اولیه پس از بوجاری، آسیاب اولیه و آسیاب چکشی ثانویه وارد یک آسیاب خاص با تکنیک های خاص جهت میکرونیزه شدن به نام آسیاب پولورایزر می شوند. وجود آسیاب پولورایزر سبب می گردد تا مواد بر حسب نیاز تولید تا مرز نانو ذرات خرد گردند و این نکته حائز اهمیت است که هرچه مواد اولیه ریزدانه تر باشند، میزان جذب بیشتر بوده و حتی نانوذرات می توانند از راه پوست و بزاق وارد مویرگ ها شوند.

پس از آسیاب پولورایزر، مواد وارد دستگاه میکسر ایده آل می گردند تا ذرات به خوبی میکس شوند. سپس به جهت پخت، وارد کاندیشنر خاص و دبل کاندیشنر می گردند. نسبت به روش پرس پلت طول دستگاه DDC( دبل کاندیشنر پخت) و میزان پخت بیشتر بوده و میزان رطوبت بالاتری را جذب می کند و به علت مدت زمان بیشتر، مواد بهتر استرلیزه می شوند.

سیستم اکسترودر دارای یک مکانیزم به نام هموژنایزر می باشد که باعث همگن سازی و اعمال شکهایی به مواد اولیه می شود و در نتیجه میزان ژلاتینه شدن نشاسته موجود و میزان شکسته شدن هیدروکربنات و قند مواد اولیه را بالاتر می برد .

پس از آن مواد وارد سیلندر اکسترودر می شوند، در این سیلندر فشار مکانیکی ۲۰۰ الی ۵۰۰ بار به مواد پخته شده وارد می گردد و وجود بخار-آب در خود سیلندرها باعث ایجاد شک های حرارتی می گردد و همچنین وجود بخار داخل سیلندر تا حدی باعث خمیری شکل شدن مواد اولیه و نیز باعث شکسته شدن هیدروکربنات می گردد. در این عمل چون قند محصول شکسته شده است، میزان هضم خوراک را تا ۳۰۰ درصد افزایش می دهد.

مواد اولیه پس از پخت و همگن سازی داخل هموژنایزر، پخت طولانی تر در دبل کاندیشنر پخت ، تحمل فشار بسیار بالا در داخل سیلندر اکسترودر و نیز پس از صورت گرفتن فراوری موردنظر، از دای اکسترودر خارج می گردند.

کاتر اکسترودر به گونه ای طراحی شده است که با استفاده از آن می توان محصولی کاملاً مشابه را (از نظر اندازه) تولید کرد؛ این عمل در پرورش آبزیان از اهمیت بسیار بالایی برخوردار است. شکل غذا برای آبزیان باید به گونه ای باشد که ماهی از هرسمتی بتواند غذا را شکار کند و نسبت قطر به طول محصول نیز باید یکسان باشد.

محصولی که از اکسترودر خارج شده و حالت گرانولی دارد بسیار داغ می باشد و از میزان بخار و رطوبت بالایی برخوردار است، بنابراین باید رطویت گیری شود؛ بدین جهت وارد درایر (خشک کن) خوراک می گردد. دستگاه درایر هم کار خشک کردن و هم کار رطوبت گیری محصول را انجام میدهد تا محصول به دست آمده پس از بسته بندی دچار کپک زدگی نشود. در این ماشین، به علت فرم و طول دستگاه و همچنین ورود هوای گرم به داخل درایر، پخت مجدد محصول و قوام غذای تولید شده بدست می آید.

سپس بعد از خاکه گیری، سایز بندی و نمره شدن محصول توسط الک های طبقاتی و سیفترها، محصول وارد ماشین وکیوم کوتر می شود. این ماشین، در خلاء، روغن، لستین و ویتامین های مایع را به محصول تولید شده نفوذ می دهد. با وجود این دستگاه، دیگر هیچ نگرانی برای از بین رفتن ویتامین هایی که باحرارت بالای ۸۰ درجه در اکسترودر ممکن است از بین رود، وجود نخواهد داشت. پس از آن محصول به دست آمده با ورود به دستگاه کولر هیدرولیکی، خنک شده و به قسمت بسته بندی ارسال می گردد.

مزیت های استفاده از روش اکسترودر برای تولید خوراک دام، طیور و آبزیان:

. وجود آسیاب پولورایزر دانه بندی محصول را میکرونیزه کرده و میزان جذب به طور خود به خود بالا می رود.

وجود سیستم هموژنایزر ، مواد اولیه را همگن سازی کرده و آماده شک های حرارتی و شکسته شدن هیدروکربنات می کند.

وجود دبل کاندیشنر پخت مواد و حجم بالای بخار، میزان استرلیزه شدن و ژله ای شدن نشاسته را بالا می برد.

وجود بخار در محصول در هنگام تولید داخل اکسترودر و وجود آب یا بخار در پوسته سیلندرها و همچنین فشار بسیار بالای ۲۰۰ الی ۵۰۰ باری که اسکروها داخل محفظه اکسترودر به صورت مکانیکی ایجاد می کنند، باعث شکسته شدن هیدروکربنات شده و میزان هضم غذا را تا ۳۰۰ درصد بالا می برد و به علت خروج محصول از منطقه پرفشار و وارد شدن به منطقه کم فشار، ماندگاری محصول روی آب را زیاد می کند و میزان ژلاتینه شدن محصول، مدت زمان ماندگاری در آب را زیادتر می کند.

وجودکاتر مخصوص باعث تولید خردگی با شکل و فرم یکنواخت می شود که در بهترین حالت آن برای آبزیان باید نسبت قطر به طول یکسان باشد.

وجود ماشین و تجهیز بسیاربزرگ درایر سبب رطوبت گیری محصول می گردد که باعث جلوگیری از کپک زدن در هنگام بسته بندی و باعث قوام و پخت مجدد محصول می شود.

با وجود دستگاه وکیوم کوتر، پروتئین، روغن و ویتامین های مورد نیاز در خلاء به محصول تولید شده نفوذ پیدا می کنند.

ماشین اکسترودر خوراک دام ،طیور و آبزیان مخصوص تولید خوراک به روش گرانولی و با میزان هضم بالا می باشد. در این ماشین به علت بخار و فشار بسیار بالا در سیلندر که حدود۲۰۰-۵۰۰bar می باشد باعث شکسته شدن هیدروکربن ها و همچنین استریزه شدن محصول تولید شده می گردد. شکسته شدن هیدروکربن ها باعث بالا رفتن میزان هضم و استریزه شدن باعث ماندگاری بالای محصول می گردد.

شرکت آتیه سازان نگین فراز، این ماشین را در دو مدل کلی تک شفت و جفت شفت طراحی نموده است که با ظرفیت های ۵/۲، ۵ و ۱۰ تن و با توجه به نیاز مصرف کننده ساخته می شوند.

این ماشین شامل مخزن هموژنایزرs.st، فیدرs.st، DDC(دبل کاندیشنرپخت)s.st، الکتروموتور با درایو مخصوص ،گیربکس، مجموعه ی سیلندرها، شفت و اسکروها و مجموعه ی کاتر به همراه سیستم PLC و کنترل پنل می باشد.

مشخصات اطلاعات شرکت فروشنده این محصول