- تعداد بازدید : ۱۳۳ بار

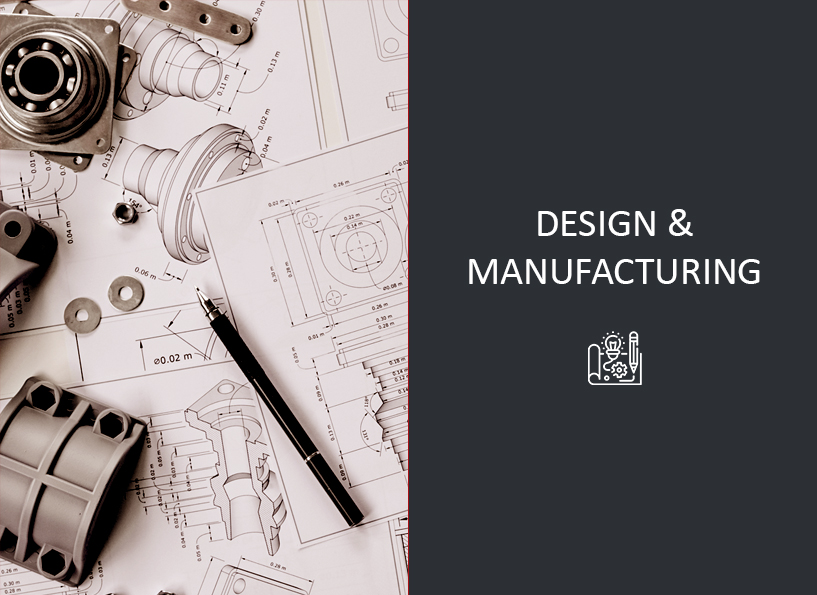

شرکت فنی ومهندسی فونیکس با بکارگیری دانش متخصصان واحد مهندسی و ساخت خود توانسته است قطعات مورد نیاز صنایع حیاتی کشور را با برنامهریزی دقیق در واحد فنی مهندسی طراحی و واحد ساخت تولید نماید.

در این میان میتوان به تولید برخی از قطعات کلیدی صنایع ریلی، دریایی، نیروگاهی و تجهیزات حفاری اشاره نمود.

طراحی محصولات در واحد مهندسی فونیکس به دو روش صورت میپذیرد:

۱- استفاده از اطلاعات فنی و نقشههای ساخت کارفرما

در این روش، ابتدا نمونه (F.A.I) با توجه به مدارک فنی مشتری تولید میگردد. سپس تستهای مورد نظر از قبیل بررسی ابعادی با دستگاههای دیجیتایزر و CMM و بررسی خواص مکانیکی انجام میشود. در نهایت پس از دریافت تاییدیه نمونه، فرآیند تولید انبوه آغاز میگردد.

۲- استفاده از روش مهندسی معکوس

در این روش، تیم مهندسی فونیکس با مطالعه در خصوص عملکرد قطعه و قطعات مجاور در مجموعه و همچنین بررسی آنالیز مواد و مطالعه مشخصات فنی، با بهره گیری از دستگاه دیجیتایزر (اپتیک)، فایل ابر نقاط قطعه را با نرم افزارهای طراحی مکانیک مدلسازی مینماید. پس از بررسی و آنالیز داینامیکی و استاتیکی قطعات و آنالیز مواد، نقشه دو بعدی ساخت، آماده میگردد.

در شرکت فنی و مهندسی فونیکس با توجه به عملکرد و جنس قطعه، انواع قالبهای ریختهگری و فورج، به شرح زیر طراحی و ساخته میشود:

- ریختهگری

ریختهگری ماسه (Sand Casting) ریختهگری دقیق (Investment Casting) ریختهگری ریژه (Permanent Mold Casting)

- فورج

فورج با قالب باز (Open Die Forging) فورج با قالب بسته (Impression Die Forging)

به منظور طراحی قالب ابتدا با توجه به مدل سه بعدی قطعات یا مجموعههای مورد نظر، با در نظر گرفتن فرآیند تولید (ریختهگری، فورج) و جنس قطعات، مدل سه بعدی قالب، طراحی و پس از آنالیز روندگی ذوب و تحلیل استحکام قالب با نرم افزارهای ProCast و Ansys، طراحی قالب نهایی میگردد.

مشخصات اطلاعات شرکت فروشنده این محصول

شرکت فنی ومهندسی فونیکس با بکارگیری دانش متخصصان واحد مهندسی و ساخت خود توانسته است قطعات مورد نیاز صنایع حیاتی کشور را با برنامهریزی دقیق در واحد فنی مهندسی طراحی و واحد ساخت تولید نماید.

در این میان میتوان به تولید برخی از قطعات کلیدی صنایع ریلی، دریایی، نیروگاهی و تجهیزات حفاری اشاره نمود.

طراحی محصولات در واحد مهندسی فونیکس به دو روش صورت میپذیرد:

۱- استفاده از اطلاعات فنی و نقشههای ساخت کارفرما

در این روش، ابتدا نمونه (F.A.I) با توجه به مدارک فنی مشتری تولید میگردد. سپس تستهای مورد نظر از قبیل بررسی ابعادی با دستگاههای دیجیتایزر و CMM و بررسی خواص مکانیکی انجام میشود. در نهایت پس از دریافت تاییدیه نمونه، فرآیند تولید انبوه آغاز میگردد.

۲- استفاده از روش مهندسی معکوس

در این روش، تیم مهندسی فونیکس با مطالعه در خصوص عملکرد قطعه و قطعات مجاور در مجموعه و همچنین بررسی آنالیز مواد و مطالعه مشخصات فنی، با بهره گیری از دستگاه دیجیتایزر (اپتیک)، فایل ابر نقاط قطعه را با نرم افزارهای طراحی مکانیک مدلسازی مینماید. پس از بررسی و آنالیز داینامیکی و استاتیکی قطعات و آنالیز مواد، نقشه دو بعدی ساخت، آماده میگردد.

در شرکت فنی و مهندسی فونیکس با توجه به عملکرد و جنس قطعه، انواع قالبهای ریختهگری و فورج، به شرح زیر طراحی و ساخته میشود:

- ریختهگری

ریختهگری ماسه (Sand Casting) ریختهگری دقیق (Investment Casting) ریختهگری ریژه (Permanent Mold Casting)

- فورج

فورج با قالب باز (Open Die Forging) فورج با قالب بسته (Impression Die Forging)

به منظور طراحی قالب ابتدا با توجه به مدل سه بعدی قطعات یا مجموعههای مورد نظر، با در نظر گرفتن فرآیند تولید (ریختهگری، فورج) و جنس قطعات، مدل سه بعدی قالب، طراحی و پس از آنالیز روندگی ذوب و تحلیل استحکام قالب با نرم افزارهای ProCast و Ansys، طراحی قالب نهایی میگردد.

مشخصات اطلاعات شرکت فروشنده این محصول